L’usam recommande de voter OUI au projet EFAS ainsi qu’aux deux projets relatifs au droit du bail

Poudres et laser, le marché à créer

3d precision sa – Cet acteur de niche monte en gamme dans le domaine de la fabrication additive. Parler de 3D génère beaucoup de fausses idées qu’il faut rectifier avec patience. Mais la technologie développée montre de quoi elle est capable dans de nombreux secteurs: médical, dentaire, spatial.

Dominique Beuchat a lancé 3D Precision SA en 2016 – une PME spécialisée dans la fabrication additive métal. «C’est assez incroyable de se dire que le brevet pour l’impression 3D date de 1984 et que cette technologie est encore actuelle.» Elle l’est même plus que jamais, ce qui corse le travail de Dominique Beuchat (au plan de la communication).

Pourtant sur son site, 3D Precision annonce la couleur. Dès que le terme d’impression 3D est brandi dans une discussion industrielle, tout le monde a une histoire en tête. On pense à Laurent Genoud qui imprimait à Riaz (FR) ses têtes de mort en amidon de maïs recyclable…

Sauf que là, nous sommes à Delémont et que l’idée n’est pas de réaliser d’amusantes pièces en plastique, mais de travailler avec tous les métaux possibles pour des secteurs dans lesquels on ne rigole pas – au moyen de la fusion laser de pièces métalliques. Mots-clés: fabrication additive, 3D, procédé SLM ou encore LPBF.

Fusion de grains de poudre

En empruntant le passage sous-voie de la gare jurassienne, on finit par tomber sur cette PME bien camouflée dans un quartier industriel. Au rez-de-chaussée, dans le couloir, on entend un batteur qui répète pour un groupe (de rock?) local, une ambiance des plus créatives. Dominique Beuchat nous accueille dans son bureau, en fait les locaux appartenaient à la Safed qui produisait des fours industriels de traitement thermique, une entreprise reprise puis fermée par un groupe autrichien (Berndorf). Notre interlocuteur dirigeait le groupe Safed avec siège à Delémont et il a aussi dû s’impliquer dans diverses restructurations. «Quand tout cela s’est terminé, j’avais envie de créer une entreprise, raconte ce natif de Moutier. La fabrication additive était une technologie qui commençait d’arriver à maturité.»

Une visite permet de saisir de quoi il s’agit. 3D Precision réalise toute une gamme (des centaines) de pièces pour le médical, l’aéronautique, divers secteurs industriels, dont les machines, la robotique, l’alimentaire (des buses pour la fabrication de biscuits), le dentaire, la joaillerie et l’horlogerie. Sans oublier le spatial, via des projets avec le CSEM et l’agence spatiale européenne (ESA). Elle dispose d’un parc de machines permettant de réaliser en 3D toutes sortes de métaux, dont le titane, mais aussi l’aluminium et l’acier inoxydable.

JAM: Comment ça marche, cette fabrication additive?

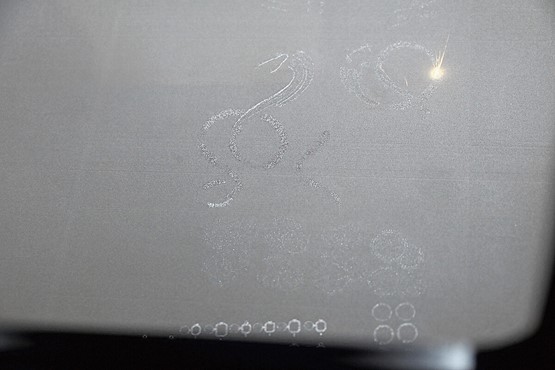

Dominique Beuchat: La fabrication additive de pièces métalliques s’appelle aussi plus généralement impression 3D. On applique le procédé «SLM» pour «fusion sélective laser» ou en anglais Selective Laser Melting. Le procédé consiste à créer une pièce à partir de poudre métallique sur la base de paramètres fournis par un fichier issu d’une conception 3D (Inventor, Catia, Solidworks, Unigraphics) en format STL. Des couches de poudre de minimum 20 μm sont appliquées. Les grains de poudres sont fusionnés de manière très précise sur les contours de la pièce grâce à un faisceau laser.

Le procédé permet de fabriquer des géométries que l’on n’aurait jamais imaginé atteindre avec les moyens de fabrication classiques, à des prix compétitifs et dans des délais courts. Il permet aussi de réduire les coûts de fabrication de préséries de pièces métalliques. Au final, nous pouvons vendre une pièce terminée brute ou avec une finition. Nous atteignons le centième de millimètre par reprise d’usinage.

Quelles réactions la 3D suscite-t-elle de votre point de vue?

Il y a beaucoup d’intox dans la fabrication additive. On lit des tas de trucs dans les médias, Ellon Musk imprime des fusées en 3D. On a lu que les Tesla seraient réparées de cette manière. En 2016, la Nasa a publié des photos sur un inducteur de température en cuivre produit en fabrication additive. J’ai pris mon téléphone et j’ai réussi à discuter avec l’ingénieur. Mais au final, ce n’était pas un projet réel, juste un showcase pour, selon ses dires, montrer ce qu’on pourrait fabriquer avec cette technologie.

Prenons un autre exemple, dans l’aéronautique. On nous dit qu’on va fabriquer en 3D pour ce secteur. Mais jusqu’ici, la seule petite pièce qui existe semble être un injecteur et c’est une très petite pièce. Or, la nouvelle prend tout son sens quand on sait que le fabricant de moteur GE a racheté il y a quelques années le fabricant de machines d’impression 3D. On est loin des rêves futuristes d’Obama qui annonçait que les soldats se baladeraient avec une imprimante 3D pour réparer leur matériel. Car on pourrait tout aussi «facilement» déplacer sur le terrain un centre d’usinage. Cela ne prendrait pas plus de place.

Lorsque nous nous rendons dans les salons, nous avons de jolies choses à montrer et cela suscite toujours un grand intérêt de la part des visiteurs. Il y a beaucoup de monde sur nos stands.

Quels sont vos réalisations et vos projets pour le spatial?

Nous avons participé à des projets, avec le CSEM et l’EPFL, financés par l’agence spatiale européenne. Mais dans le domaine spatial, l’utilisation de «nouveaux» procédés de fabrication nécessite de passer par de nombreuses et longues étapes de validation. Le but étant d’acquérir suffisamment de recul sur le procédé pour garantir le fonctionnement des pièces fabriquées dans des conditions extrêmes et sur une durée élevée.

Par conséquent, un nouveau procédé comme la fabrication additive n’entrera en considération que sur de nouveaux développements et projets une fois seulement les capacités du procédé validé. Cela se compte certaines fois en dizaines d’années.

Et avec vos clients, la fabrication additive, ça passe?

La seule question à se poser concerne la valeur ajoutée que peut apporter cette technologie pour les applications du client. La difficulté souvent, lorsque nous rencontrons des acheteurs, c’est qu’ils raisonnent avec un «catalogue» de pièces destinés à des procédés classiques. En examinant les pièces en question nous arrivons à la conclusion que cela n’a pas de sens de les produire en fabrication additive, les pièces en question ayant été conçues pour d’autres procédés. Pour que cela vaille la peine, il faut partir de la conception et regarder un ensemble de pièces assemblées; un ensemble de fonctions, se demander par exemple si l’ensemble des fonctions ne peut pas être intégré dans une seule pièce. Le but étant par exemple de réduire le nombre de composants, de rendre la pièce plus compacte, plus légère, plus fiable.

D’une certaine manière, le marché n’existe pas et nous devons expliquer au concepteur ce que nous pouvons faire, leur montrer des exemples, les orienter sur des solutions innovantes. Par rapport à l’image du 3D dans l’imaginaire, pour l’instant, on ne peut pas vraiment dire que ça «boom»! Mais peu à peu, ça avance.

Quelles sont vos principales difficultés actuellement?

Les défis sont nombreux. Je mentionnerais dans le médical, le fait que les nouvelles exigences du marquage CE obligent tous les secteurs impliqués en amont à se recertifier. De nombreuses sociétés ont le nez dans guidon et sont obligées de revalider tout ce qui est en cours. À cela s’ajoute le fait que les nouvelles certifications ne peuvent plus être faites en Suisse, mais en Europe – en Allemagne en l’occurrence. Aux risques techniques s’ajoutent les risques de financement et les risques sur les brevets.

Qu’est-ce que cela implique à votre niveau de lancer un produit dans le médical?

Pour le développement d’un nouvel implant, par exemple, après la phase de développement, au plus tard après la période de protection d’une année, le dépôt des brevets dans chacun des pays cibles s’avère coûteux et risqué dans le sens où les principaux concurrents tentent de retarder, voire d’empêcher le dépôt en attaquant le brevet. Pour les nouveaux implants, c’est encore plus compliqué. Il faut organiser les essais cliniques, trouver des patients, ça coûte très cher.

En temps normal, tout le processus prend un temps considérable, il faut compter de six à dix ans. Nous avons été certifiés en 2016: chaque année, nous sommes soumis à des audits de contrôle et tous les trois ans, nous passons un audit de renouvellement de certification. Tout cela représente un investissement important. Cette certification représente notre «ticket» d’entrée sur des projets et développements médicaux et en participant à ces projets, cela permet d’augmenter fortement nos chances d’entrer sur le marché.

Qu’est-ce qui vous plaît dans ce métier?

Si nous voulons lancer un produit, nous le faisons. Ici, nous sommes libres de concevoir et de réaliser, libres de penser et d’agir. Nous travaillons de petites séries jusqu’à vingt pièces pour une grande majorité de nos clients. Et nous avons quelques clients pour lesquels des plus grandes séries représentent 20 à 30 % de notre chiffre d’affaires.

Quel est le rêve aujourd’hui?

Nous réfléchissons à l’idée de développer et de réaliser nos propres produits. Mais c’est encore un peu tôt pour en parler de manière plus précise.

Interview: François Othenin-Girard

Communiqués de presse

L’usam s’oppose avec véhémence à la hausse des cotisations salariales

L’usam salue la démarche du Conseil fédéral quant au mandat de négociation avec l’UE

L’usam regrette le «oui» à la 13e rente AVS et le «non» à l’augmentation de l’âge de la retraite

L’usam considère l’approche par paquet comme voie possible

L’usam adopte ses mots d’ordre en vue de la votation du 9 juin 2024