L’usam s’oppose avec véhémence à la hausse des cotisations salariales

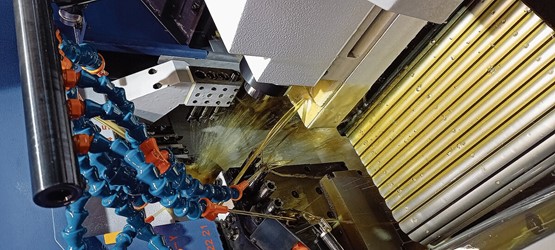

Usinage industriel avec du CO2

Innovation concrète – L’association de recherche communautaire des moyens de production microtechniques (ARCM) a lancé le projet Supercryo, visant à évaluer le potentiel de la technologie de refroidissement cryogénique dans le domaine de l’usinage. Un programme de recherche participatif ouvert à toute une branche industrielle.

C’est un nouveau projet ouvert que l’Association de recherche communautaire des moyens de production microtechniques (ARCM) vient de lancer en décembre à Saint-Imier. Baptisé «Supercryo», il invite les partenaires intéressés à participer à la mise au point d’une nouvelle piste: celle qui utilise les potentiels de la technologie de refroidissement cryogénique supercritique dans le domaine de l’usinage et de son impact environnemental. Sur un document de quelques pages communiqué par l’ARCM, on découvre les prémisses de ce qui sera peut-être une révolution dans l’univers industriel de la microtechnique, chez les fabricants de machines et d’outils, mais aussi dans la vaste population de PME et de grandes structures industrielles qui utilisent ces machines et ces outils. Plus qu’une branche, c’est un écosystème industriel.

À lui seul, c’est tout un programme de recherche et il s’inscrit sur une durée de trois ans. Le kick-off devrait être donné fin janvier. Entretien avec Catherine Jeanneret, directrice de l’ARCM, ingénieure passionnée de micromécanique. Cela fait un bon moment qu’elle a plongé dans le sujet et cela se sent en parlant avec elle. «Le préprojet a été lancé il y a une année, mais cela fait une décennie au moins, voire plus qu’on en parle dans la recherche», s’enthousiasme cette fan de veille technologique.

Si on simplifie, qu’est-ce que Supercryo et à qui s’adresse-t-il?

En résumé, nous nous demandons comment utiliser du CO2 ou un autre gaz au lieu de l’huile de coupe qui sert traditionnellement à enlever les copeaux de matière, à refroidir et à lubrifier le contact outil-matériau. La technologie cryogénique utilisant du gaz CO2 revalorisé est une alternative prometteuse qui gagne progressivement du terrain dans certains secteurs d’activité comme l’aéronautique et le domaine médical. Les acteurs participant à ce projet sont implantés dans tout l’arc jurassien, du Jura, aux Jura bernois, neuchâtelois et vaudois.

Passer au Co2 dans l’usinage exige de grands changements, y compris dans les mentalités et des investissements plutôt lourds.

Il y aura probablement un avant et un après Supercryo? Quelles sont les limites de la technologie actuelle et les raisons d’en chercher une autre?

L’usinage traditionnel par enlèvement de matière utilise en général un fluide d’usinage qui garantit de bons résultats d’usinage en termes de productivité, de meilleure qualité de surface et de longue durée de vie des outils. Ce fluide a pour but de faciliter l’évacuation des copeaux, de refroidir et de lubrifier l’interface entre outil et matière. Et nous constatons que l’utilisation courante de la lubrification à base d’huile ou d’émulsion dans nos PME est presque universelle.

Or, bien qu’elle soit efficace, elle comporte de nombreuses contraintes. Parmi celles-ci, nous pouvons mentionner des systèmes de refroidissement qui sont énergivores, une composition de lubrifiant peu optimale du point de vue de la durabilité. De ce point de vue, soulignons que même les huiles végétales dites «bio» ne doivent contenir que 25 % de matières végétales pour bénéficier de cette appellation. On observe aussi certaines préoccupations concernant la santé des collaborateurs au sujet d’irritations cutanées, d’allergies ou d’exposition à des vapeurs nocives dans les voies respiratoires.

Comment tout cela a-t-il débuté?

Il y a une quinzaine d’année environ, des tests ont été réalisés et l’utilisation de gaz semblait prometteuse. Tout cela exige de grands changements, y compris dans les mentalités – et des investissements plutôt lourds. Certains ont déjà franchi le pas aux États-Unis et en Europe aussi pour des applications spécifiques.

Sur quels plans trouve-t-on des difficultés?

L’une d’elle se situe sur le plan technique. Il faut en effet amener le gaz dans la machine, soit en le maintenant à l’état liquide (supercritique) pour faciliter son transport jusqu’à sa sortie au niveau de l’outil, soit en isolant les conduites. Certaines avancées technologiques sont nécessaires pour y parvenir, ne serait-ce que pour étanchéifier certaines parties de machine.

Dans l’usinage microtechnique, nous travaillons avec de petites dimensions et il faut trouver des solutions novatrices pour amener le gaz au plus proche de l’interface outil/matière. Tout cela doit encore être calculé, mesuré, testé, avant de pouvoir mettre au point des solutions pour l’ensemble des acteurs.

Et les avantages?

Les avantages – qui doivent encore faire l’objet de calculs précis et de recherches bien documentées, c’est là tout l’enjeu du projet – semblent importants. Cette approche a démontré des avantages significatifs en termes de productivité et de durée de vie des outils, tout en éliminant les contraintes associées à l’utilisation de l’huile de coupe évoquées précédemment. En effet, le refroidissement cryogénique ne nécessite qu’une quantité minimale d’huile de coupe (lubrification minimale, ou MQL), voire aucune utilisation d’huile.

Comment s’articulera Supercryo?

L’objectif principal du projet communautaire consiste à évaluer le potentiel de la technologie en termes d’amélioration de l’efficacité des processus, notamment la réduction de l’usure des outils, l’augmentation de la production et/ou l’amélioration de la qualité de surface. De plus, le projet vise à analyser l’impact environnemental de cette technologie, notamment en évaluant son empreinte carbone.

Comment êtes-vous organisés?

Nous avons une séance mensuelle générale et des séances plus rapprochées avec les spécialistes. Nous nous retrouvons sur place, où se trouvent les écoles HES, à Yverdon, au Locle ou à Saint-Imier. Les entreprises, PME, membre d’ARCM, qui y participent peuvent entrer ou sortir en cours de route en fonctions des modules et selon les conditions de règlement de projet. Les résultats ne sont pas publiés, mais partagés entre les membres du consortium de projet. Les noms des entreprises qui y participent ne sont pas révélés.

Qui participe à la recherche?

Les entreprises qui ont manifesté leur intérêt lorsque nous avons lancé, l’année dernière, un appel aux participations. L’objectif de nos projets communautaires est de développer le sujet en collaborant avec divers types d’entreprise, allant des utilisateurs de machines aux fabricants de machines et d’outils. Cela nous permet d’avancer sur tous les fronts. De manière générale, pour la recherche, nous travaillons avec les EPF, les universités, les hautes écoles. Sur projet, des collaborations sont prévues avec la HEIG-VD à Yverdon-les-Bains et la HE-Arc au Locle.

Quels sont les autres projets collaboratifs que vous avez lancés jusqu’ici à l’ARCM?

Il y a cinq projets en cours à ce jour, dans le but de mettre en réseau les PME: le projet Inoxydage, axé sur l’usinabilité de l’acier inoxydable sans nickel, afin de déterminer les facteurs qui influence la durée de vie des outils et la performance de l’usinage de l’acier inoxydable austénitique sans nickel. Le projet ACIMO est consacré à la maintenance prédictive avec une analyse acoustique intelligente de la machine. Avec ECOPROD, nous cherchons à optimiser la consommation d’énergie dans les installations de production tout en garantissant une production de qualité et performante. Nous avons aussi un préprojet baptisé BMG sur le verre métallique, matériau innovant doté de qualités exceptionnelles, cependant, sa mise en œuvre est particulièrement difficile, d’où le lancement d’un projet collaboratif.

nous tirons tous à la même corde!

Comment fait-on pour que des entreprises concurrentes travaillent ensemble sur un tel projet?

Ce qui pourrait au début sembler être un obstacle devient un avantage une fois le projet lancé. Nous tirons tous à la même corde, il s’agit de nous protéger de la concurrence – en l’occurrence étrangère. C’est là qu’un projet communautaire comme Supercryo prend tout son sens: la mise en place de cette technologie à l’aide d’un équipement existant est coûteuse et exige une méthodologie rigoureuse pour garantir des résultats exploitables. En mutualisant les coûts du projet et en bénéficiant de l’expertise des hautes écoles pour le développement, les partenaires industriels seront accompagnés dans l’adoption de cette nouvelle technologie. Ils auront ainsi l’opportunité d’évaluer son adéquation à différentes applications, tout en comparant les implications durables des diverses technologies de refroidissement disponibles.

Interview: François Othenin-Girard

Communiqués de presse

L’usam salue la démarche du Conseil fédéral quant au mandat de négociation avec l’UE

L’usam regrette le «oui» à la 13e rente AVS et le «non» à l’augmentation de l’âge de la retraite

L’usam considère l’approche par paquet comme voie possible

L’usam adopte ses mots d’ordre en vue de la votation du 9 juin 2024

Les feux d’artifice sont synonymes de joie de vivre: l’usam salue le NON du Conseil fédéral à l’initiative contre les feux d’artifice