L’usam s’oppose avec véhémence à la hausse des cotisations salariales

Repenser la montre hors du sérail

MAURON MUSY – Christophe Musy et Eric Mauron ont lancé une nouvelle marque de montres à Saint-Aubin dans la Broye fribourgeoise, sans être issu du mond horloger. Il leur a fallu trois ans pour mettre au point une techniqued’étanchéité surprenante, sans joints. Pour une clientèle aisée, ils aiment avant tout le métier d’innovateur.

L’étincelle qui met en mouvement la mécanique entrepreneuriale relève d’un mystère qui se reproduit au rythme des naissances de nouvelles PME. Le fameux jour où Christophe Musy et son beau-père Eric Mauron décident de construire des montres pour les offrir à leurs proches à Noël restera dans les annales du microcosme horloger de la Broye. Bien sûr, on trouvait dans cette région quelques horlogers et réparateurs. En revanche, qui aurait prévu dans la branche l’irruption d’une manufacture lancée à partir de presque rien, positionnée qui plus est dans le haut de gamme, par des gens qui ne venaient pas du sérail et qui ont osé se lancer sur la base d’une technologie sans précédent dans l’étanchéité.

Qui aurait parié sur Mauron Musy «Innovative Watch Engineering»? Pour comprendre cette ascension fulgurante tout en compétences et en discrétion, nous nous sommes rendus à Saint-Aubin (FR). Vous avez bien lu: dans le canton de Fribourg. Nous avions rendez-vous dans l’ex-complexe agrochimique de Ciba-Geigy rebaptisé AgriCo. Des pavillons dédiés autrefois à la production d’engrais, il ne reste rien. En revanche, quelques start-up se sont installées, des laboratoires, une activité centrée sur le monde de l’agriculture, de la nutrition et de la biomasse. Et puis, Christophe Musy et un grand chien blanc très hospitalier nous accueillent dans une partie des locaux, puisque le reste est en voie de construction au centre du village. Un écrin qui, dès cet été, accueillera une clientèle aisée et séduite par le côté épicurien de l’aventure.

Avez-vous de la famille dans l’horlogerie?

J’avais une arrière-grand-mère qui travaillait au Locle dans l’horlogerie, mais c’est à peu près tout ce que je sais. Je suis né en 1982 et après un CFC de polymécanicien, j’ai poursuivi ma formation comme ingénieur en construction mécanique à Lausanne. J’ai pu effectuer un stage pratique chez Wago, qui construisait de petite bornes et du matériel électrique à Domdidier, et après mon travail de diplôme, j’ai été nommé responsable de la planification de l’atelier mécanique avec 80 collaborateurs. J’ai donc toujours baigné dans cette culture de l’industrie mécanique et cela influence aujourd’hui beaucoup notre approche de l’horlogerie et de la production. Après deux ans, j’ai eu l’occasion de participer au pôle de plasturgie à Fribourg.

On est encore loin des montres...

À 30 ans, je me suis posé tout un tas de questions. Nous étions en 2012 et je cherchais un métier qui me correspondait. J’ai toujours avancé par passion et l’une de ces passions était la guitare. La lutherie aurait été une option. C’est arrivé à ce moment-là. Je cherchais des idées pour les cadeaux de Noël et je me suis dit que j’allais faire des montres pour ma famille et mes amis. Eric Mauron, mon beau-père, avait une entreprise de sous-traitance dans la mécanique, il usinait diverses pièces et ses machines étaient à disposition.

Et alors, vous avez plongé d’un coup dans la fabrication de montres, sans formation?

Ou, c’est un peu cela – disons tout de même que je me suis massivement documenté. Notre idée, avec Eric, c’était de nous dire que nous voulions amener notre savoir-faire et notre approche dans cette branche. Le point qui nous intéressait s’est vite révélé être la question de l’étanchéité. Les montres ordinaires doivent être envoyées au service toutes les trois années environ. Nous voulions une étanchéité en quelque sorte durable, ou définitive.

C’était un défi immense?

Un défi d’ingénieur comme nous les aimons, le genre de choses qui continue aujourd’hui de nous faire avancer sur différents points en défiant toute la branche. Je suis sûr qu’il y en aura d’autres. C’est un peu notre méthode, nous prenons une partie de la montre et nous nous demandons pourquoi il faut faire les choses de cette façon, est-ce que cela ne serait pas plus simple de le faire à notre manière. Pour faire court, cela nous a pris trois ans pour développer une boîte étanche sans joints. Nous avons déposé un brevet pour cette technique d’étanchéité unique au monde.

Tout seul?

Notre projet est arrivé aux oreilles de Platinn à Fribourg, qui sert de plateforme pour l’innovation en Suisse occidentale et offre du coaching aux start-up. Nous avons pu travailler avec un coach exceptionnel, Pierre Schwab, un ancien de Baselworld et de Swisa. Ensemble, nous avons mis au point la première montre et nous sommes allés la présenter à Bâle sur un petit stand de quatre mètres carrés. Et là, j’ai découvert que les marques horlogères n’étaient pas là pour acheter une technologie, mais pour vendre des montres.

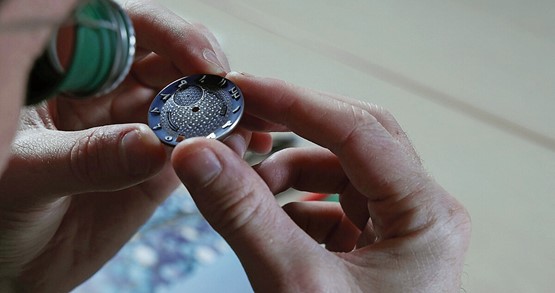

Vous pouvez nous expliquer comment cela fonctionne?

Volontiers, voici la boîte en acier dont deux surfaces, l’une en haut et l’autre en bas, ont été si bien travaillées qu’elles présentent une planéité de 100 à 150 nanomètres. Nous avons des instruments spéciaux (lampe monochromatique, laser) pour la vérifier et la mesurer.

Le grand plus, c’est que nous pouvons poser deux verres en saphir et les faire tenir sans aucun joint, ni colle. Ensuite, deux ressorts appuient chacun à hauteur de 20 kg sur le verre et le tout est saisi par quatre brides. Nous avons dû éviter les petites vis pour fixer le tout, car cela aurait créé des torsions et nui à l’étanchéité.

D’où viennent les mouvements?

Dans un premier temps, c’est-à-dire durant les quatre premières années de notre activité, il fallait que nous fassions nos armes. Nous avons pu nous procurer des mouvements fabriqués en Suisse par Eterna. Ils venaient de lancer leur calibre 39 et nous avons été les premiers à les utiliser. Nous sommes fiers de cette collaboration. En 2018, nous avons franchi une nouvelle étape.

Puis, en collaboration avec La Joux-Perret, nous avons mis au point un nouveau calibre, le MM01. Et nous avons décidé de nous développer à l’international. Le but est d’entrer sur des marchés stables comme le Moyen-Orient, le Japon – en plus de la Suisse. Un point encore: contrairement au Swiss Made, nous produisons absolument toute la montre et ses composants en Suisse. Nos clients sont très informés et nous jouons sur une transparence totale, comme la collaboration avec La Joux-Perret pour la mise au point de notre calibre.

Comment avez-vous pu financer ces développements?

Nous avons fait très attention et, depuis le début, tout a été autofinancé. La première série de 100 pièces a été lancée après une campagne pour trouver, dans la région, 100 personnalités prêtes à nous soutenir. Un ami nous a dit «Je vous les trouve». Et nous en avons eu 115. Vous savez, nous n’avons pas fait un millimètre de marketing jusqu’ici, c’était pour nous une autre occasion de montrer à quel point nous tenions à nous penser hors du sérail, sachant ce que les marques peuvent dépenser sur ce poste. Bref, ces 115 personnes sont devenues des amis et constituent un réseau d’apport d’affaires qui fonctionne bien.

La construction de votre manufacture au centre du village est très attendue?

Oui, nous avons dû faire face à un retard difficilement supportable depuis le mois de septembre. Aux dernières nouvelles, ce sera prêt entre avril et mai. Nous nous réjouissons beaucoup de recevoir les amis de la marque dans d’autres locaux qu’ici. Ce sera notre écrin, nous pourrons montrer notre savoir-faire.

En quoi consiste votre offre en l’état actuel?

Nous avons quatre collections et des spécialités et à part cela, nous faisons aussi beaucoup de personnalisation. Par exemple, ici, nous avons réalisé une série Alfa Romeo «quadrifoglio», donc 16 exemplaires. Celle que vous voyez ici est la toute dernière. Nous aimons les défis que posent des métaux complexes, comme par exemple ce bronze américain. Ces projets nous permettent de repousser les limites. Ce bronze est quatre fois plus solide que du titane et à l’usure, la coloration rouge ressort. Sans dévoiler tous nos secrets, je peux vous dire que le métal passe 1000 heures dans un bain de vapeur. Si vous la portez et qu’elle est griffée, il suffit d’attendre trois mois pour que le côté sombre reparaisse par-dessus la griffure.

Combien coûte une Mauron Musy?

Nos produits sont destinés à un public d’épicuriens et notre clientèle est très aisée. La fourchette de prix est comprise entre 13 000 et 60 000 francs avec un prix moyen de 20 000 francs. Les modèles les plus vendus coûtent environ 28 000 à 30 000 francs.

Avez-vous d’autres défis après l’étanchéité?

J’aimerais vous dire deux mots sur nos cadrans. Normalement, ils sont constitués de pièces collées les unes aux autres. Nous avons beaucoup réfléchi à ce que l’on pouvait faire à l’aide du traitement de surface pour tailler directement le cadran dans une seule masse et faire apparaître des détails et des couleurs différentes en travaillant avec le laser.

Mais le principal, c’est que cela marche et c’est encore le plus étonnant. Les limites de la mécanique n’existent pas, la seule limite est financière. Sur quoi allons-nous nous pencher ensuite? Pourquoi pas les aiguilles, nous verrons. L’essentiel, c’est de continuer à sortir des codes horlogers en respectant notre ADN hors sérail. Parce que c’est comme ça que nous aimons faire notre métier d’innovateur. En gardant les pieds sur terre, en cravachant comme nous le faisons depuis 10 ans pour relever des défis.

François Othenin-Girard

Communiqués de presse

L’usam salue la démarche du Conseil fédéral quant au mandat de négociation avec l’UE

L’usam regrette le «oui» à la 13e rente AVS et le «non» à l’augmentation de l’âge de la retraite

L’usam considère l’approche par paquet comme voie possible

L’usam adopte ses mots d’ordre en vue de la votation du 9 juin 2024

Les feux d’artifice sont synonymes de joie de vivre: l’usam salue le NON du Conseil fédéral à l’initiative contre les feux d’artifice