Technologieoffener Energiemix: Kernkraft bleibt für Schweizer KMU zentral

Alles dreht sich um den Kreislauf

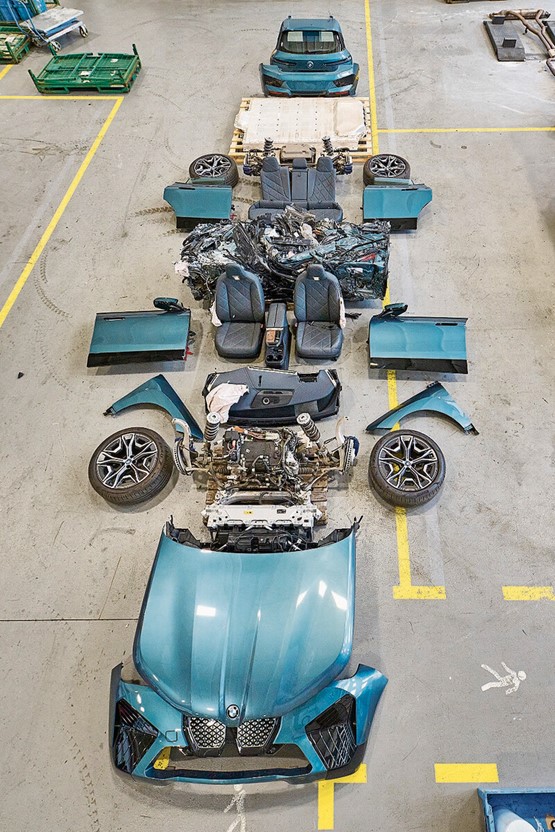

Recycling – Neuwagen werden bereits in ihrer Entwicklung auf eine effiziente Wiederverwertung am Ende des Autolebens konzipiert. Erkenntnisse dazu liefert das Recycling- und Demontage-Zentrum (RDZ), wo jährlich 10 000 Fahrzeuge zerlegt werden.

Kreislaufwirtschaft ist ein Schlüsselwort beim Thema Nachhaltigkeit. Deshalb wird ein neues Auto bereits in der Entwicklung für eine möglichst hohe stoffliche Wiederverwertung am Ende seines Lebens konzipiert. In Europa sind für Neuwagen eine Recycling-Quote von 85 Prozent sowie eine Verwertungsquote von 95 Prozent vorgeschrieben, ein Teil davon wird als Sekundärstoffe wiederum in Neuwagen verbaut – so kann der CO2-Abdruck eines Neuwagens deutlich verringert werden.

Wie hoch der Anteil an wiederverwerteten Materialien in einem Neuwagen ist, wird allerdings nicht vorgeschrieben. «Ein neuer BMW besteht im Schnitt zu knapp 30 Prozent aus Sekundärmaterialien», erklärt Steffen Aumann, Leiter des Recycling- und Demontage-Zentrums (RDZ) von BMW. «Perspektivisch peilen wir 50 Prozent an.»

Hier im RDZ in Unterschleissheim bei München treten Autos ihren letzten Gang an: 40 bis 50 Fahrzeuge werden täglich vorne in das Recy-clingwerk geliefert und vier Stunden später hinten als Metallwürfel wieder ausgespuckt. Dazwischen durchlaufen die Autos mehrere Zerlegungsschritte, bei denen die Identifizierung von wiederverwendbaren Bauteilen sowie von Materialien, die für eine stoffliche Verwertung geeignet sind, im Vordergrund steht.

Sitze beispielsweise werden demontiert und wiederverwendet: BMW setzt sie erneut in Prototypen und Entwicklungsfahrzeugen ein. Etwa 2000 Tonnen Teile können so pro Jahr als Ersatzteile wiederverwendet werden. Für die stoffliche Verwertung werden pro Jahr rund 13 000 Tonnen Material zurückgewonnen. «Das ist natürlich auch ein wirtschaftlicher Faktor», weiss Aumann. «Alles, was wir an Materialien herausbekommen, bringt Geld. Was als Konglomerat in die Entsorgung geht, kostet Geld.»

Stetiger Wandel

Eine wichtige Aufgabe des RDZ neben der Zerlegung von Autos und der Zurückgewinnung von Stoffen ist die Entwicklung von neuen Recycling-Methoden – das ist notwendig, um dem stetigen technischen Wandel gerecht werden zu können. «Jede Technologie ist für uns handelbar, wir müssen uns nur rechtzeitig darauf einstellen können», sagt Zentrumsleiter Aumann. Das dabei gewonnene Know-how fliesst direkt in die Neuwagen-Entwicklung ein, damit bereits bei der Konstruktion eines neuen Modells das Auto auf ein möglichst effizientes Recy-cling optimiert werden kann.

Die Fahrzeuge, die für die Wiederverwertung im RDZ angeliefert werden, sind vorwiegend von BMW eingesetzte Autos – Testwagen aus der Entwicklung oder Prototypen, die nicht in den Verkauf gelangen dürfen. Doch auch Kundenfahrzeuge treten hier ihren letzten Gang an. Insgesamt werden in Unterschleissheim pro Jahr bis zu 10 000 Fahrzeuge der Marken BMW, Mini und Rolls Royce verwertet, rund 1500 davon sind Elektroautos oder Plug-in-Hybride.

Bei diesen Steckerfahrzeugen muss zunächst die Hochvoltbatterie ausgebaut werden – diese wird anschliessend zu einem spezialisierten Betrieb transportiert. Dort werden die Akkus fachgerecht zerlegt und entnommen, was weiterverwendet werden kann – über 90 Prozent einer Lithium-Ionen-Batterie können heutzutage bereits recycelt werden, Tendenz steigend. Das betrifft auch viele der problematischen Stoffe einer Batterie: «Die seltenen Erden beispielsweise können wir fast vollständig erhalten», erklärt Aumann. Die restlichen zehn Prozent des Akkus werden geschreddert und fachgerecht entsorgt.

Zerstörung mit Fingerspitzengefühl

Als nächstes müssen sämtliche pyrotechnischen Komponenten unschädlich gemacht werden, bevor die RDZ-Mitarbeiter Hand an das Fahrzeug legen dürfen – ein modernes Auto hat etwa 35 solcher Mini-Sprengsätze verbaut. Es knallt mehrfach, die Airbags poppen nacheinander auf, Rauch steigt auf. Nach ein paar Sekunden ist das Spektakel vorbei und das Auto gelangt zur nächsten Arbeitsstation, wo sämtliche Flüssigkeiten abgelassen werden: Tankinhalt, Öle, Wasser, alles muss raus. Rund 350 000 Liter Flüssigkeiten werden so im RDZ jährlich aus Fahrzeugen geholt – das meiste davon wird als Sondermüll entsorgt, nur Treibstoffe können oft weiterverwendet werden.

Danach werden die Fahrzeugteile demontiert, die weiterverwendet werden können, also beispielsweise die Sitze, aber auch Teile des Fahrwerks. Erst nach diesem Arbeitsschritt geht es dem Auto so richtig an den Kragen: Ein speziell umgebauter Bagger macht sich in der letzten Halle des RDZ über die schrottreifen Autos her wie ein Raubtier über die Beute, zerrt die Eingeweide heraus, pickt Elektronikbauteile aus dem Cockpit, zieht den Kabelbaum heraus und wickelt ihn dabei auf wie eine grosse Gabel die Spaghetti. 20 bis 30 Kilogramm Kupfer kommen so je nach Modell pro Auto zusammen. «Dieser Arbeitsschritt erfordert sehr viel Fingerspitzengefühl, nur lange geschulte Mitarbeiter können das», kommentiert Aumann.

Der Bagger reisst auch die Achsen und den Motorblock heraus – sie bestehen aus teurem Aluminium und Teile werden zusammen mit anderen Teilen aus dem Leichtmetall separat entsorgt. Übrig bleibt ein Gerippe, das für den letzten Schritt der Zerlegung in eine grosse Hydraulikpresse gehoben wird. Dann knallt, zischt und quietscht es laut, während die Presse die Auto-Überreste zusammenquetscht, bis nur noch ein kompakter Metallwürfel übrig bleibt. Dieser wird schliesslich per Lkw zu einem externen Entsorgungsunternehmen gefahren, dort geschreddert, sortiert und entsorgt. Können so die gesetzlich vorgeschriebene Recycling-Quote von 85 Prozent und die Verwertungsquote von 95 Prozent erreicht werden? Exakte Prozentzahlen kann oder will RDZ-Direktor Steffen Aumann nicht nennen. Nur so viel kann er bestätigen: «Wir liegen darüber.»

Dave Schneider

Medienmitteilungen

Kommissionsgebühren: sgv begrüsst Einigung des Preisüberwachers mit Worldline

Der präsentierte Fahrplan für AHV 2030 reicht nicht: Wirtschaftsverbände unterstützen den Vorstoss für eine unabhängige Expertengruppe

Juso-Initiative ist ein Angriff auf Schweizer Traditionsunternehmen

Nationalrat stärkt die Sozialpartnerschaft

EU-Dossier: sgv startet breit abgestützten Vernehmlassungsprozess